Система управления рельсосварочной машиной должна обеспечивать не только реализацию оптимального режима, но и его документированный контроль. Такую систему можно создать на основе микропроцессорной техники и числового программного управления. Система управления содержит логический программируемый контроллер и промышленный компьютер. Визуализация процесса сварки в виде осциллограммы обеспечивает информацию по динамическому изменению программируемых параметров, включая напряжение, сварочный ток, давление в цилиндре и перемещение заготовок в процессе получения соединения.

При этом в циклограмму сварки входят микроциклы выжигания для выравнивания торцов заготовок, их подогрева в режиме короткого замыкания, оплавления с раздельным регулированием параметров по участкам и осадки. На данном этапе начальная скорость сведения заготовок повышенная, а после образования первичного контакта и появления электрического тока скорость снижается, что способствует локализации нагрева в контакте вследствие увеличения электрического сопротивления зоны контакта. Припуск, расходуемый на подогрев незначителен, и на осциллограмме перемещения подвижной станины практически не заметен.

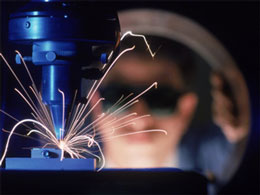

Для сварочных процессов, при которых нагрев заготовок осуществляется в режиме оплавления, например при сварке железнодорожных рельсов, используется корректировка задаваемой скорости оплавления в зависимости от текущего значения тока. Для обеспечения стабильно высокого качества сварных соединений мгновенные значения технологических параметров по датчикам обратных связей целесообразно обрабатывать с использованием ИТ-технологий.